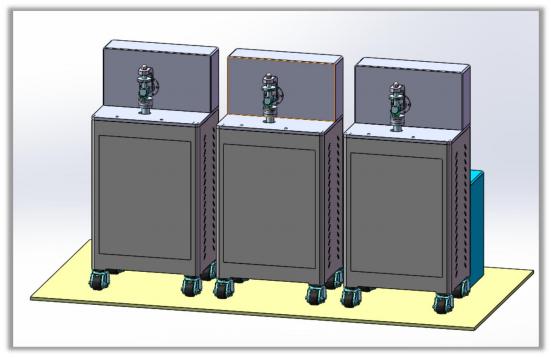

HK 3 tester obrabe kolenskega sklepa je sestavljen iz treh delov: preskusnega gostitelja, vpenjala in elektronskega krmilnega dela. Lahko simulira obrabo, utrujenost in luščenje kolenskih vsadkov in druge procese poškodb ter lahko testira 3 kolenske sklepe hkrati.

1 .1 Lastnosti

Tester obrabe kolenskega sklepa HK 3 je sestavljen iz treh delov: preskusnega gostitelja, vpenjalne naprave in elektronskega krmilnega dela. Lahko simulira obrabo, utrujenost in luščenje kolenskih vsadkov in druge procese poškodb ter lahko testira 3 kolenske sklepe hkrati Vsadki. Ta preskusni stroj samodejno nadzoruje preskusno silo, preskusni čas in hitrost ter meri preskusno silo in navor v realnem času. Uporablja se za proizvodnjo, uporabo in raziskave protez kolenskega sklepa in druga sorodna medicinska področja.

Pogon vretena uporablja uvoženi AC servo motor in krmilni sistem, ki lahko realizira brezstopenjsko regulacijo hitrosti in zahtevan izračun konstantnega navora/konstantne aksialne sile znotraj območja hitrosti; preskusna sila se izvaja z uporabo obremenitvenega sistema vijačne vzmeti. Preskusna sila se uporablja enakomerno in zanesljivo, preskusno silo pa lahko nastavi operater na računalniškem vmesniku; hitrost vretena. Parametre, kot so število vrtljajev, preskusna sila in preskusni čas, nadzira računalnik, ki lahko v realnem času zbira preskusne podatke in jih nariše. Ustrezno testno krivuljo je mogoče izdelati, testne podatke ali krivuljo pa je mogoče poljubno shraniti, pridobiti in natisniti.

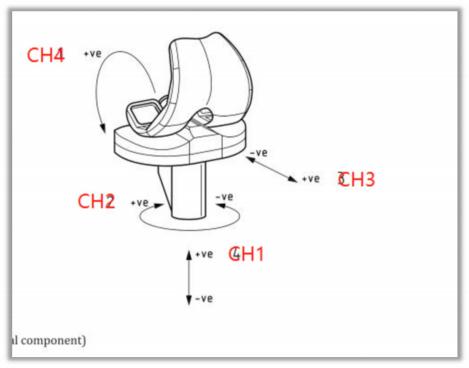

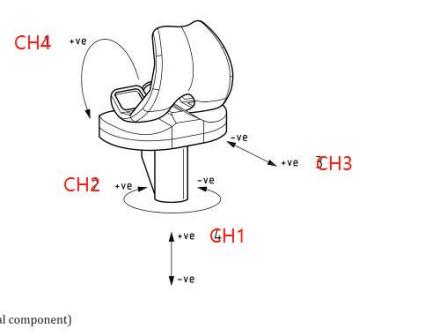

Trismerni nakladalni sistem, ki ga poganja servo motor, z različnimi komponentami za popolno AP sklepa, rotacijo, upogib abdukcijo in druga gibanja, štirikomponentni modul senzorja sile preizkuša aksialno silo navora, vodoravni potisk in upogib oziroma navor med iztegovanjem , trismerni servo sklop, opremljen z visoko natančnim rotacijskim dajalnikom, merjenjem kota v realnem času in premik in zagotavljajo učinkovit vir podatkov za nadzor gostiteljskega računalnika.

Vsak gibalni mehanizem je neodvisno nadzorovan in koordiniran, s tremi postajami in 15 osemi za dokončanje preskusa poškodbe brušenja spojnih komponent.

1.2 Glavne specifikacije

1. Programska oprema za upravljanje instrumenta s kitajskim operacijskim vmesnikom.

2. Programska oprema za delovanje instrumenta je pripravljena za uporabo, posebna programska oprema ni potrebna.

3. Stopnje svobode: Vsaka preskusna postaja lahko izvede fleksijo/ekstenzijo, notranjo rotacijo/zunanjo rotacijo, gibanje naprej/nazaj, tridimenzionalni nadzor gibanja in obremenitev z aksialno silo, vsako stopnjo svobode pa je mogoče nadzorovano. Zaznana sta senzor in sila; možno je prosto gibanje v smeri navznoter/navzven in navznoter/navzven.

4. Nelinearnost senzorja ni večja od 0,10 % celotne skale in histereza ni večja od 0,10 %, ponovljivost ni večja od 0,05 % celotne skale.

5. Obseg senzorja premika in premika: aksialni premik 100 mm, fleksija/ekstenzija 120, notranja rotacija/zunanja rotacija 20, anteriorni/posteriorni premik 15 mm, medialni/lateralni premik 5 mm, inverzija/valgus.

6. Obseg senzorja nosilnosti in sile: aksialna obremenitev 3KN, notranji/zunanji navor 20Nm, obremenitev naprej/nazaj 1KN.

7. Natančnost nadzora sile in premika: Napaka sile in amplitude premika znotraj enega cikla ne sme preseči določenega maksimuma. Največja fazna napaka ne sme preseči 3 % celotnega cikla. Instrument je preizkušen v skladu z ISO 14243-1 in ISO 14243-3 v vsaki nadzorovani prostostni stopnji. Merjene krivulje in vrednosti odstopanja senzorjev sile in pomikov.

8. Ima osemkanalno analogno vhodno funkcijo in se lahko sinhronizira z zunanjimi podatki.

9. Preizkusna frekvenca: 1Hz, natančnost 0,1Hz.

10. Nadzorni sistem: Opremljen mora biti z ločenim večpostajnim, večkanalnim servo krmilnikom, da se doseže zaprtozančno samodejno krmiljenje sile in premika.

11. Krmilnik bi moral biti sposoben izvajati kompenzacijo nadzora vrednosti od vrha do kotline, da zagotovi, da je lahko najvišja vrednost, ki jo zahteva signal, natančno dosežena, ko se ciklična valovna oblika uporablja kot krmilno navodilo.

12. Moral bi biti sposoben izvajati programsko testiranje krivulj hoje po meri; biti sposoben izvajati postopno ročno kontrolo vsake nadzirane stopnje svobode; in lahko izvozite neobdelane podatke v formatu Excel.

13. Med preskusom mora biti programska oprema sposobna odražati krivulje sile in premika vsake postaje v realnem času in nadzorni sistem. Sistem mora biti sposoben samodejno prilagoditi krivuljo gibanja vzorca, da se ujema s ciljno krivuljo brez ročnega posredovanja.

14. Stopnja krmiljenja zaprte zanke v realnem času ≤ 6 kHz, razen za način krmiljenja sile in premika, mora biti krmilnik sposoben izvajati način krmiljenja izračunane spremenljivke.

15. Frekvenca digitalnega vzorčenja ne sme biti nižja od 100 kHz, metoda vzorčenja pa mora vključevati: najvišjo vrednost, vrednost doline, čas, čas, maksimum, minimum, povprečje, cikel/logaritem itd.

16. Ima dvojni način, delovni način za omejitev povratnih informacij kanala.

17. Ima funkcijo samopreverjanja manjkajočega vzbujanja senzorja.

18. Temperatura: Temperaturo mazalnega medija je mogoče vzdrževati pri (37 ℃) in obstaja sistem za nadzor temperature.

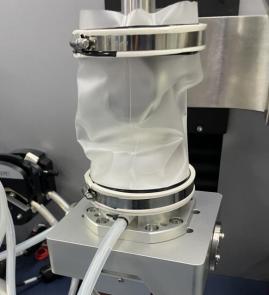

19. Mazalni medij: spojna površina se lahko potopi v mazalni medij, mazalni medij pa mora biti zaprt brez puščanja; in opremljen z napravo za nadzor puščanja.

20. Testne komponente: opremljene s potrebnim orodjem za testiranje, nalaganje delovnih postaj in nalaganje za vsa gibanja. Potopna delovna postaja zagotavlja referenčne standardne vzorce za kalibracijo opreme in odpravljanje težav.

21. Gumb za zaustavitev v sili: Oprema mora biti opremljena z gumbom za zaustavitev v sili.

22. Varnostna zaščita: oprema mora biti opremljena s čistim in prozornim zaščitnim pokrovom iz termoplastičnega polikarbonatnega materiala; Obstaja varnostna zaklepna naprava. Ko se vrata zaščitnega pokrova odprejo, mora biti oprema sposobna samodejno ustaviti testiranje.

1.3 Delovni pogoji

Pri sobni temperaturi V razponu od 10 ℃ do 35 ℃;

Relativna vlažnost ni višja od 80%;

Pravilna namestitev na trden temelj;

V čistem okolju brez vibracij, korozivnih medijev in motenj močnega elektromagnetnega polja;

Razpon nihanja napajalne napetosti ne sme preseči nazivne napetosti  10 % .

10 % .

2. Strukturna sestava

Preskusni stroj je razdeljen na tri delovne postaje, to so pogonski sistem vretena, sistem za nalaganje vzorca in aksialna sila. Tri delovne postaje si delijo isti pogon vretena. Dinamični sistem in programski krmilni sistem.

2.1 vretenski pogonski sistem

Osni motor uporablja Panasonic AC servo integriran sistem za nadzor hitrosti in motor. Največja moč motorja je 7,5 Kw, njegova moč je razdeljena na 3 izhodne linije.

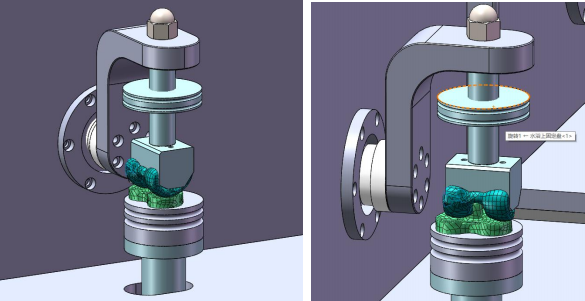

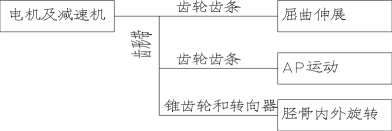

Prvi: po zobniški letvi, elektromagnetni sklopki in senzorju navora postane vrteče se nihalo stegnenice. Elektromagnetna sklopka je odgovorna za nadzor vklopa in izklopa, senzor navora pa je odgovoren za merjenje navora. Izmerite navor med delovanjem.

Drugi: po prehodu skozi zobati jermen in zobniško letev postane levo in desno povratno prevajanje, ki poganja vzorčno gibanje AP.

Tretji: prek zobatega jermena, stožčastega gonila in krmilnega mehanizma se pretvori v rotacijsko nihanje golenice, kar poganja vzorec, da se vrti navznoter in navzven.

Prenosna pot je prikazana na spodnji sliki.

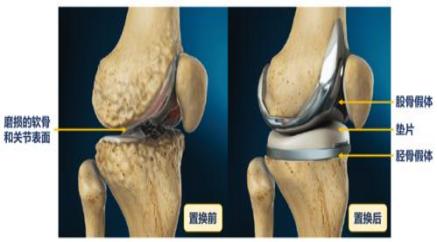

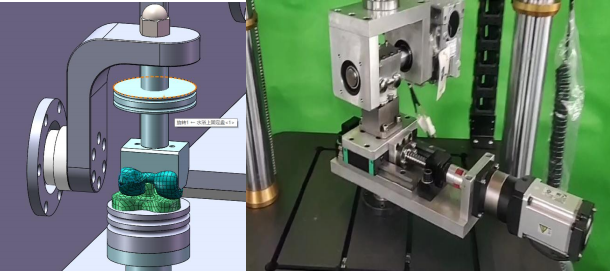

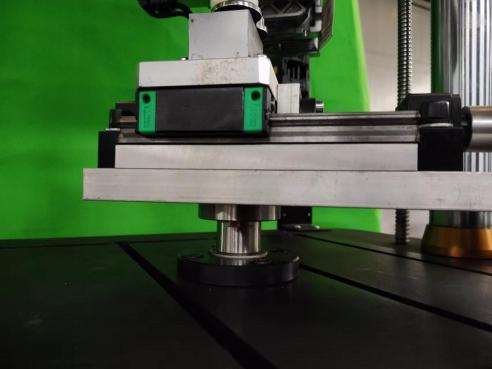

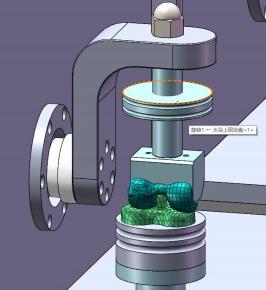

2.2 Sistem za nalaganje vzorcev

Sistem za nalaganje vzorca simulira svobodo gibanja v človeških pogojih za komponente implantata kolenskega sklepa. Nameščen je in pritrjen. Sestavljen je iz montažnega sedeža, drsnega sedeža, najlonskega sedeža, kolesca, drsnega tulca itd.

Posebna izvedba je naslednja:

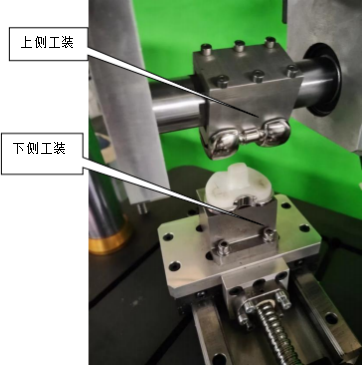

Namestitev orodja za obrabo kolenskega sklepa je razmeroma zapletena. Namestite ga strogo v skladu s shemo. Poleg tega so priloženi ustrezni kanali.

Pri povezovanju žic uporabite ustrezno številko žice.

(Struktura, prikazana na sliki, se uporablja samo za prikaz principa gibanja, prevlada dejanski predmet)

(Struktura, prikazana na sliki, se uporablja samo za prikaz principa gibanja, prevlada dejanski predmet)

Zgornje in spodnje orodje morate ponovno obdelati v skladu z vzorcem, da izpolnite zahteve testa. (Podrobnosti o vsaki velikosti izdelka se razlikujejo)

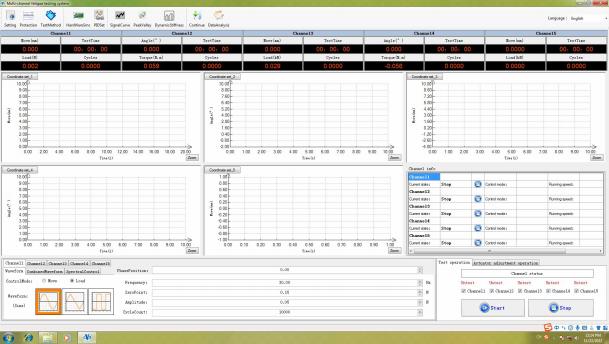

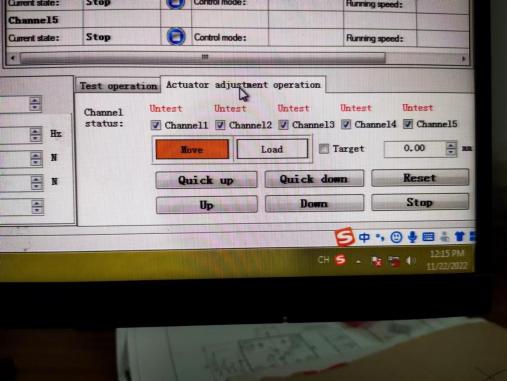

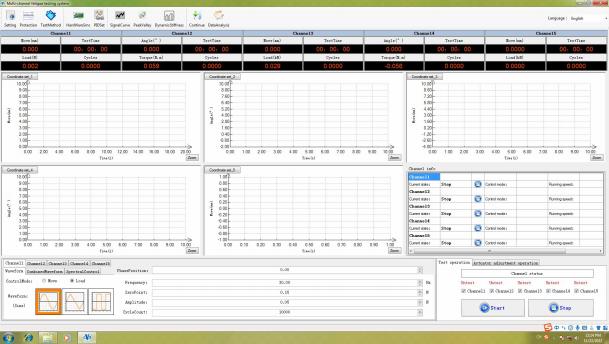

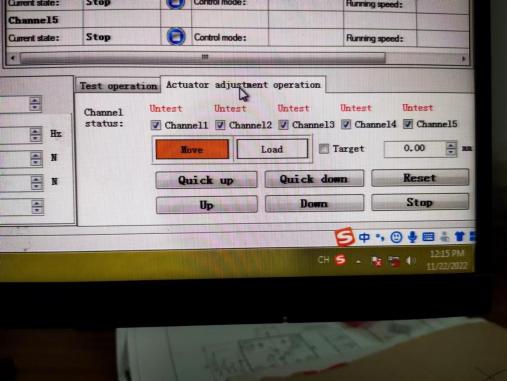

6. Izbira kanala in s tem povezane prilagoditve

V kombinaciji z zgornjo sliko preverite, kateri kanal deluje, tako da preverite kanal. Pri izvajanju ISO 14243.3 izberite 1-4 prehode, kanal 5 je razširitveni kanal za poznejše nadgradnje. Za druge enoosne ali dvoosne poskuse izberite ustrezen kanal.

Hitro gor/gor = hitro nalaganje/nalaganje

Hitro dol/dol = Hitro dol/dol

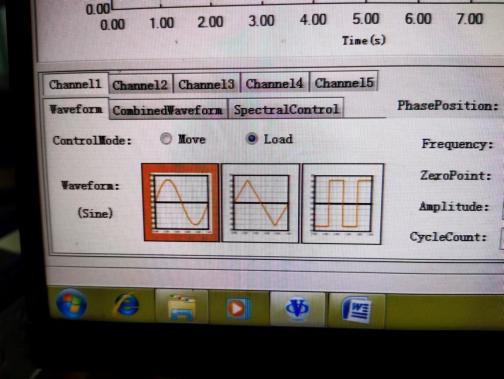

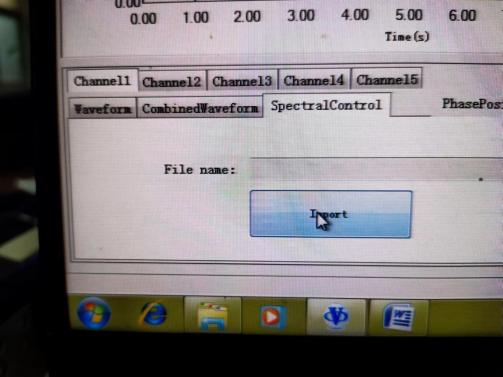

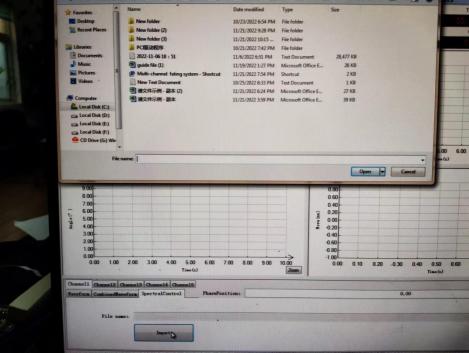

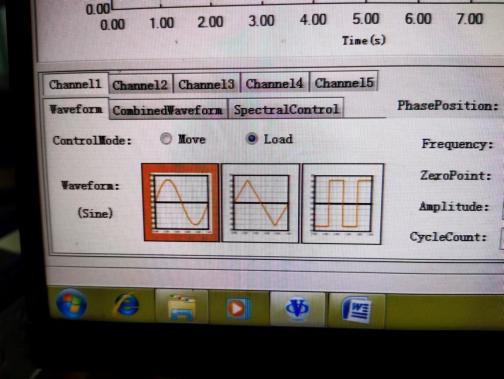

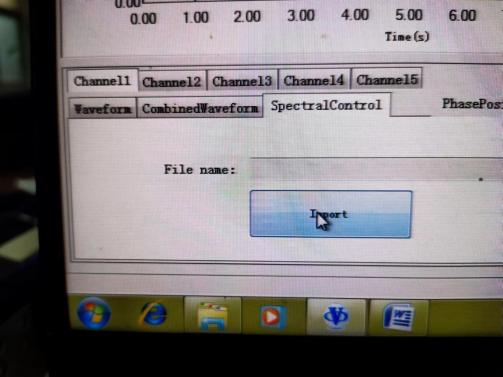

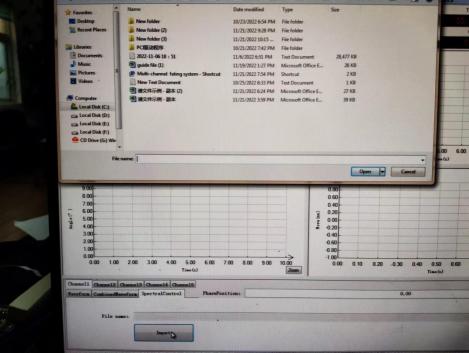

7. V skladu z ISO 14243.3 je potrebno uvoziti krmilno valovno obliko, kot je prikazano na sliki:

Izberite tovarniško prednastavljeno valovno obliko. Če morate nastaviti novo valovno obliko ali dejanje, lahko to storite v tej datoteki. Spremenite in shranite pod drugim imenom.

Za podrobne nastavitve za vsak kanal glejte priročnik za enokanalno programsko opremo.

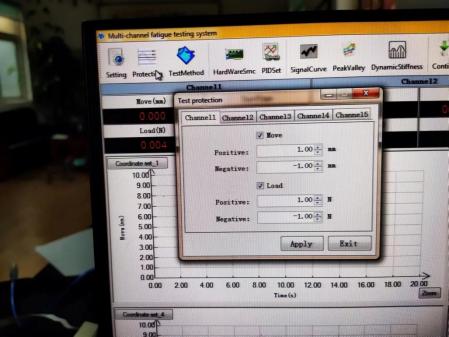

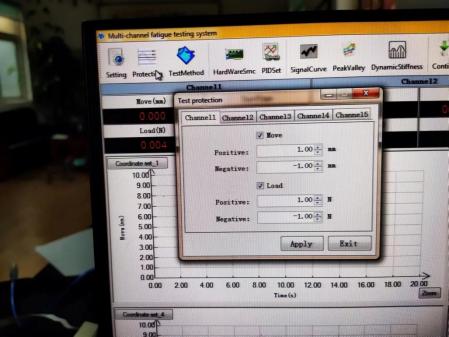

8. O zaščiti:

poskus se ne premakne ali ga ni mogoče zagnati po kliku Začetek, preverite, ali so parametri v možnostih zaščite nastavljeni izven tolerance.

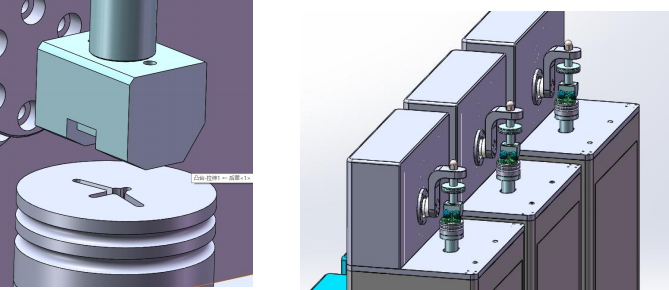

2.3 Sistem obremenitve z aksialno silo

Ta stroj ima vzmetno obremenitveno strukturo. Nakladalni mehanizem poganja koračni motor, ki se prenaša preko zobatega jermena s krožnim lokom, sinhronega jermenice in natančnega krogličnega vijačnega para, vodi pa ga natančna vodilna tirnica za linearno gibanje, da poganja sedež za uporabo sile. Sedež, ki deluje s silo, je pritrjen z vzmetnim mehanizmom, ki deluje s silo na drsno ploščad, potem ko je vzmet stisnjena. Nastane preskusna sila med tornimi površinami vzorca valja. S krmiljenjem motorja, ki poganja sedež sile, da se premika naprej in nazaj v prostoru, to pomeni, da je mogoče nadzorovati uporabo in velikost preskusne sile. Senzor obremenitve je nameščen na ravnini sedeža za uporabo sile. Zbirajte signale sile. Vodilo ležaja linearnega gibanja zagotavlja uporabo in stabilnost preskusne sile. Vzmetni nakladalni del Enostavno nalaganje in razkladanje.

Ko se preizkusna sila začne obremenjevati, bo senzor vnesel prednastavljeni tlak v mikroračunalniški nadzorni sistem in prednastavljeni tlak. Mikroračunalnik nato nadzoruje motor, da se vzvratno obrne, dokler se sistemski tlak ne uravnoteži s prednastavljenim tlakom.

2.4 Sistem za namakanje tovora

potopne škatle s tekočino, grelnika, temperaturnega senzorja, peristaltične črpalke, silikonske cevi itd.

Stranke lahko obdelajo pozicionirne luknje na cilindrični končni površini glede na dejansko velikost vzorca, vpenjalni kot pa je nastavljiv. Po nastavitvi kota zaklenite levi drsnik za pozicioniranje.

2.5 programski nadzorni sistem

Nadzorni sistem je nameščen na krmilnem stroju in povezan s testnim gostiteljem prek komunikacijskega kabla. Programsko operacijsko okolje je WINDOWS XP. Nadzorna programska oprema je grafični interaktivni operacijski vmesnik, ki je odgovoren za pošiljanje navodil za nadzor zagona in zaustavitve sistema, delovne hitrosti, obremenitvene sile, temperature potopne tekočine in zbiranje podatkov o delovanju sistema, kot so aksialna sila, navor, temperatura, preskusni čas , itd. med preskusom. Po izračunu in obdelavi se preskusne krivulje sila-čas, navor-čas in druge podatkovne krivulje izpišejo v obliki grafikonov.

V kombinaciji z zgornjo sliko preverite kanal, da potrdite, kateri kanal deluje. Pri izvajanju ISO 14243.3 izberite 1-4 kanale, 5 t Kanal je razširitveni kanal za naslednje nadgradnje. Za druge enoosne ali dvoosne poskuse izberite ustrezen kanal.

Hitro gor/gor = hitro nalaganje/nalaganje

Hitro navzdol/dol = hitra odstranitev/odstranitev

7. V skladu z ISO 14243.3 je potrebno uvoziti krmilno valovno obliko, kot je prikazano na sliki:

Izberite tovarniško vnaprej izdelano valovno obliko. Če morate nastaviti novo valovno obliko ali dejanje, ga lahko spremenite v tej datoteki. Shrani pod drugim imenom.

Za podrobne prilagoditve za vsak kanal glejte priročnik za enokanalno programsko opremo.

8. O zaščiti:

poskus se ne premakne ali ga ni mogoče zagnati po kliku Začetek, preverite, ali so parametri v možnostih zaščite nastavljeni izven tolerance.

Dvokanalni in stroj za preskušanje utrujenosti z ravnotežno palico

Dvokanalni in stroj za preskušanje utrujenosti z ravnotežno palico

Stroji za batno trenje za testiranje zobnega materiala

Stroji za batno trenje za testiranje zobnega materiala

Rotacijski stroj za testiranje utrujenosti pri upogibanju

Rotacijski stroj za testiranje utrujenosti pri upogibanju

Stroj za testiranje utrujenosti pri upogibanju kostne plošče

Stroj za testiranje utrujenosti pri upogibanju kostne plošče

Stroj za testiranje intramedularnega striženja nohtov

Stroj za testiranje intramedularnega striženja nohtov

Stroj za preskušanje kompresije in torzijske utrujenosti sistema za notranjo fiksacijo hrbtenice

Stroj za preskušanje kompresije in torzijske utrujenosti sistema za notranjo fiksacijo hrbtenice